9.4. Производство какао-масла и какао-порошка

Необходимость получения какао-масла и добавления его в рецептуру шоколадных масс диктуется следующим:

— в шоколадной массе должно быть 32-34 % жира для обеспечения ее текучести и возможности формования отливкой;

— какао тертое имеет горький вкус, поэтому его необходимо смешивать с сахарной пудрой в соотношении примерно 1:2. В такой массе содержание какао-масла составляет не более 18 %, поэтому его необходимо вводить дополнительно в чистом виде.

Поэтому часть приготовленного какао тертого расходуется на приготовление шоколадных масс, а другая часть — на приготовление какао-масла. Побочным продуктом производства какао-масла является какао-порошок, который получают из твердого остатка после выпрессовывания какао-масла из какао тертого.

Какао-порошок

— товарный какао-порошок, который используется для приготовления напитка какао, с содержанием жира не менее 16 %;

— производственный какао-порошок для приготовления кондитерских изделий, который используют на кондитерских фабриках, с содержанием жира не более 14 %.

Какао тертое, направляемое на производство какао-порошка, должно отвечать определенным требованиям, так как целью прессования является максимальных отжим какао-масла и одновременно получение какао-порошка с высокими вкусовыми и ароматическими свойствами, высокой дисперсности и стойкости суспензии при приготовлении напитка.

Для улучшения вкусовых достоинств какао-продуктов и готовых изделий какао-крупку или какао тертое можно подвергать различной обработке: водяным паром, водой, растворами сахаров, ферментами, органическими кислотами, молочной сывороткой, растворами щелочей и др. с последующей сушкой или обжаркой для удаления излишней влаги. Такую обработку называют препарированием или алкализацией.

При производстве какао-масла и какао-порошка наиболее эффективной и часто используемой является щелочная обработка какао-крупки или какао-по-рошка. Для щелочной обработки чаще используют водные растворы карбоната калия К2СО3 (поташа), иногда растворы бикарбоната натрия NаНСО3 (пищевой соды) или многочасовую обработку водой.

При воздействии на какао-полуфабрикаты водных растворов щелочных солей происходят физико-химические изменения: нейтрализуются кислоты, изменяются дубильные, белковые, красящие, ароматические вещества и сахара. При обработке водой растворяются некоторые летучие вещества, в частности, летучие кислоты, которые в процессе последующей сушки удаляются, в результате чего облагораживается вкус продукта.

Водно-щелочная или водная обработка способствует образованию сольватных (гидратных) мономолекулярных слоев на гидрофобных молекулах какао, что повышает стойкость суспензии какао-напитка. Щелочная обработка также способствует образованию солей жирных кислот, которые обладают эмульгирующими свойствами и способствуют получению стойкой суспензии напитка какао (напиток какао не должен расслаиваться в течение 2-х мин).

Обработку какао-крупки проводят в оборудовании с обогревом и перемешиванием периодическим способом (в миксмашинах, темперирующих машинах, цилиндрических обжарочных аппаратах, сушилках шахтного типа и др.) или непрерывным способом (на специальных установках, включающих оборудование для перемешивания, нагревания и сушки).

Какао-крупку нагревают до температуры 80-85 °С и обрабатывают не менее одного часа. Влажность какао-крупки при этом увеличивается до 20-25 %. Затем крупку направляют на сушку для удаления избыточной влаги. Сушка крупки осуществляется при температуре не более 120 °С в течение одного часа до конечной влажности 1,5-2 %.

Какао тертое обрабатывают в аппаратах с обогревом, перемешиванием, снабженных установками для работы под вакуумом (вакуум-коншах, вакуум-мик-сах и др.) для удаления влаги из какао тертого.

Какао тертое нагревают до температуры 85-90 °С при перемешивании, а затем в разогретое какао тертое заливают раствор поташа или двууглекислой соды. Влажность какао тертого увеличивается, и резко возрастает его вязкость. Через один час обработки включают вакуум и перемешивают в течение 5-6 часов до влажности не более 1,5 %.

После обработки какао тертое должно иметь рН не более 7,2 и температуру 80-90 °С.

Получение какао-масла осуществляют прессованием предварительно разогретого какао тертого на гидравлических прессах.

Прессование какао тертого в основном осуществляют на гидропрессовых установках горизонтального типа, которые имеют ряд преимуществ: большую производительность, короткий рабочий цикл, механическую загрузку, простоту в обслуживании, высокое конечное давление, которое позволяет повысить выход какао-масла.

Факторы, влияющие на выход какао-масла, можно разделить на две группы: конструкцию прессов, технологические факторы. К технологическим факторам относятся: содержание какао-масла в какао тертом, вязкость и влажность какао тертого, степень измельчения (дисперсность) какао тертого.

Получение какао-порошка включает дробление какао-жмыха, измельчение и охлаждение, фасовку и упаковку какао-порошка.

После прессования какао-масла образуется твердый остаток — какао-жмых, качество которого зависит от температуры прессования, содержания влаги и жира. Выгруженный из прессов жмых имеет диаметр до 45 см и массу 8-12 кг. Для повышения эффективности его измельчения до какао-порошка жмых предварительно охлаждают до 35-40 °С и дробят на куски размером 2-3 см. Куски раздробленного жмыха подают на измельчение. Для измельчения используют различное оборудование: бесситовые дезинтеграторные установки, какаоразмольные агрегаты, дробильно-просеивающие установки и др.

Товарный какао-порошок содержит не более 6 % влаги, не менее 16 % жира, дисперсность не менее 90 % и должен иметь слабощелочную реакцию среды — рН не более 9,0 (при обработке щелочами) и рН не более 6,0 (без обработки щелочами).

Заменители масла какао. В связи с тем, что больше половины перерабатываемых какао-бобов используют для получения какао-масла, поиски жира, способного заменить какао-масло в производстве кондитерских изделий, являются очень важными.

Основная трудность в поисках жиров-заменителей какао-масла состоит в том, чтобы этот жир в смеси с какао-маслом (содержащимся в какао тертом) в тех или иных соотношениях имел бы физико-химические свойства, присущие какао-маслу (твердость, хрупкость, температуру плавления и застывания). Однако ни один из известных в настоящее время натуральных или искусственных жиров такими свойствами не обладает.

Различают эквиваленты и улучшители какао-масла. Эквиваленты (СВЕ) содержат то же количество твердых фракций, что и какао-масло, и обеспечивают твердость, вкусовые качества и внешний вид шоколада. Улучшители (CBI) содержат большое число твердых фракций. Однако большинство жиров-заме-нителей в сплаве с какао-маслом образуют более низкоплавкую и мягкую смесь, чем каждый жир в отдельности.

Способ производства какао-масла

После прессования какао тертого выделяют жидкую фракцию, ее обрабатывают 50-55%-ным водным раствором поташа в количестве, обеспечивающем снижение кислотного числа жидкой фракции до 1,2-1,4. Перед обработкой жидкую фракцию нагревают до 50-60oС. Обработку жидкой фракции проводят путем распыления раствора поташа на ее поверхность по крайней мере двукратно. После каждой стадии распыления смесь подвергают выдержке в течение 7-12 мин с одновременным перемешиванием смеси для равномерного распределения раствора поташа в жидкой фракции. После обработки из смеси отделяют конгломераты осадка путем пропускания смеси вначале через сито с диаметром ячеек 0,4-0,6 мм, а затем через вакуум-фильтр с фильтрующей тканью для получения однородного прозрачного расплава какао-масла с последующим его охлаждением до комнатной температуры. Полученное какао-масло имеет кислотное число 1,2-1,4, что обеспечивает при приготовлении кондитерских изделий их нежный тонкий вкус, а при использовании его в фармакологии дает возможность получать лекарственные средства без каких-либо отрицательных побочных эффектов для организма человека.

Изобретение относится к области пищевой и медицинской промышленности и может быть использовано соответственно при приготовлении кондитерских изделий и в фармакологии.

Известен способ производства какао-масла, предусматривающий прессование какао тертого на гидравлических прессах. При этом какао тертое предварительно в течение нескольких часов вымешивается и нагревается до 85-90oС для снижения его влажности, уменьшения вязкости и облегчения отделения какао-масла (Маршалкин Г.А. Технология кондитерских изделий М.: Пищевая промышленность, 1978, с. 325-326, Лурье Технохимический контроль сырья в кондитерском производстве, М. : Агропромиздат, 1987, с. 205 (1, 2)). Недостатком известного способа является недостаточно высокое качество получаемого какао-масла из-за повышенного показателя его кислотного числа. Использование данного масла в дальнейшем производстве, а именно в пищевой промышленности, в частности, в кондитерской для производства таких масс, как шоколадных, существенно понижает качество готовых продуктов, придавая несвойственный им кислый привкус. При применении такого масла в медицинской промышленности для фармакологических целей не обеспечивается возможность производства лекарственных средств без отрицательных побочных эффектов для организма человека. Наиболее близким аналогом по решаемой задаче и достигаемому техническому результату является способ получения какао-масла, включающий очистку какао-бобов, их обжарку, измельчение, отделение какавеллы от крупки до получения какао тертого, обработку полуфабриката поташом и прессование какао тертого с выделением жидкой фракции (Е.И.Журавлева и др. Технология кондитерского производства, М.: Пищевая промышленность, 1968, с. 129-139). Недостатки данного способа аналогичны недостаткам способа [1, 2], т.к. хотя при добавлении поташа и происходит некоторое уменьшение кислотного числа жидкой фракции какао-масла, этот прием не имеет направленного действия по снижению кислотного числа именно какао-масла. В связи с этим, использование такого масла не обеспечивает получение готовых продуктов со стабильными качественными показателями. Технический результат, достигаемый предлагаемым способом, заключается в повышении качественных показателей какао-масла путем снижения его кислотного числа и обеспечение тем самым повышение качества продуктов, в технологии которых предусмотрено использование данного масла. Для достижения данного технического результата в способе производства какао-масла, включающем очистку какао-бобов, их обжарку, измельчение, отделение какавеллы от крупки до получения какао тертого, обработку полуфабриката поташом и прессование какао тертого с выделением жидкой фракции, согласно изобретению, поташом обрабатывают жидкую фракцию. Поташ для обработки берут в виде водного раствора с концентрацией 50-55%, в количестве, обеспечивающим снижение кислотного числа жидкой фракции до 1,2-1,4. Перед обработкой жидкую фракцию нагревают до 50-60Формула изобретения

Способ производства какао-масла, включающий очистку какао-бобов, их обжарку, измельчение, отделение какавеллы от крупки до получения какао тертого, обработку полуфабриката поташом и прессование какао тертого с выделением жидкой фракции, отличающийся тем, что поташом обрабатывают жидкую фракцию, поташ для обработки берут в виде водного раствора с концентрацией 50-55% в количестве, обеспечивающем снижение кислотного числа жидкой фракции до 1,2-1,4, перед обработкой жидкую фракцию нагревают до 50-60oС, обработку жидкой фракции проводят путем распыления раствора поташа на ее поверхность по крайней мере двукратно с последующей выдержкой после каждой стадии распыления в течение 7-12 мин с одновременным перемешиванием смеси для равномерного распределения раствора, после обработки из смеси отделяют конгломераты осадка путем пропускания смеси вначале через сито с диаметром ячеек 0,4-0,6 мм, а затем через вакуум-фильтр с фильтрующей тканью для получения однородного прозрачного расплава какао-масла с последующим его охлаждением до комнатной температуры.ПОЛУЧЕНИЕ КАКАО МАСЛА И КАКАО ПОРОШКА

ТЕХНОЛОГИЯ КОНДИТЕРСКОГО ПРОИЗВОДСТВА

Для изготовления шоколада требуются не только какао тертое, но и чистое масло какао. Его получают из какао тертого. Необходимость производства какао масла и добавления его в рецептуру шоколадных масс обусловлены следующими причинами:

— в шоколаде, в зависимости от сорта, содержание какао масла должно быть 32-36 %;

— шоколадная масса, в состав которой входят сахар, какао тертое и масло какао, должна иметь полужидкую консистенцию, позволяющую подвергать ее механической обработке. Необходимые реологические свойства массы, такие как вязкость, текучесть, можно достигнуть только при определенном (при данной температуре) содержании в массе какао масла.

Если смешать какао тертое, жирность которого в среднем 54 %, с сахаром в соотношении 1:2, то содержание какао масла в такой смеси будет не более 18 %. Отсюда вытекает необходимость добавления в шоколадную массу почти 20 % чистого какао масла.

Поэтому часть приготовленного какао тертого расходуется на изготовление шоколада и шоколадных изделий, а другая часть — на прессование какао масла.

Для отжима какао масла чаще используют какао тертое, обработанное щелочными реагентами, или какао тертое, полученное из алкализиро — ванной какао крупки.

Щелочная обработка какао крупки

Для улучшения вкусовых достоинств какао продуктов и готовых изделий какао крупку могут подвергать различной обработке: водяным паром, растворами сахаров, ферментами, органическими кислотами, молочной сывороткой и другими веществами с последующей сушкой и обжаркой.

При производстве какао масла и товарного какао порошка наиболее эффективной является щелочная обработка какао крупки. Ее загружают в реактор с мешалкой, куда дозируется водно-щелочной раствор. Чаще применяют водные растворы карбоната калия (К2С03). Обработка осуществляется при температуре 85°С под давлением пара, образующегося при нагревании раствора. В этих условиях щелочной раствор быстро пропитывает крупку, проникает в клеточную ткань. Карбонат калия реагирует с веществами нежировой части: кислотами, пигментами и другими веществами, входящими в состав ядер какао бобов.

Происходит дезодорация какао крупки, инактивация оставшихся после обжарки ферментов, уничтожение микроорганизмов и грибков, что имеет важное значение с физиологической и питательной точек зрения. Изменяются вкусовые показатели продукта и цвет.

Выгруженную из реакторов алкализованную какао крупку передают в сушильный, а затем в обжарочный аппарат.

В отличие от многостадийного процесса фирмой «Барт» (Германия) разработан способ препарирования какао крупки, по которому обработка щелочным раствором (в него можно вводить различные добавки), сушка и обжарка ведутся в одном цилиндрическом обжарочном аппарате большой вместимости (от 3000 до 7000 кг). Подогретый раствор поташа вводят в аппарат распылением и дозируют согласно показателю pH среды 8,0±0,5.

В зависимости от положения заслонок системы вентилирования внутренней зоны обжарочного аппарата в нем можно осуществлять томление какао крупки, при котором образовавшийся пар активно воздействует на продукт. При щелочной обработке с томлением уменьшается не только кислотность какао крупки, но и содержание дубильных веществ.

Затем в том же аппарате препарированную какао крупку сушат при температуре ниже 100°С. При сушке удаляются пары воды и летучие вещества.

После сушки, которая заканчивается при достижении температуры 100°С, проводится обжарка при температуре 120-135°С до влажности 1- 2 %. В процессе обжарки окончательно формируется цвет и вкус какао крупки.

Прошедшая термическую обработку какао крупка поступает в охлаждающий приемник, оборудованный мешалкой и отсасывающим воздух вентилятором. После охлаждения до температуры 30-35°С какао крупка передается системой пневмотранспорта в сборники, из которых — на распределительный транспортер. Через установленные под ним загрузочные воронки какао крупка попадает в измельчающее оборудование для приготовления какао тертого.

В зависимости от степени алкализации, продолжительности и температуры обжарки какао крупки получают какао тертое высокого качества, а после отжатия из него какао масла — производят какао порошок различной окраски: от светло — до красно-коричневого цвета.

Выбрасываемые из обжарочного аппарата и охладителя газы проходят через камеру, где очищаются от мелких частиц и специальной системой дожигания полностью освобождаются от органической пыли. После очистки газы выбрасываются в атмосферу.

Темперирование и щелочная обработка какао тертого

Полученное в результате размола крупки какао тертое перекачивают в сборники большой емкости, оборудованные пароводяной рубашкой и мешалкой. Верхняя часть сборников связана с системой вытяжной вентиляции для удаления выделяющихся при темперировании какао тертого водяных паров и летучих веществ.

Какао тертое подвергается длительной (в течение нескольких часов) тепловой обработке при непрерывном, энергичном перемешивании и температуре 85-90°С.

Перемешивание препятствует расслоению массы, способствует более равномерному ее нагреванию, аэрированию, что ускоряет физико-химичес — кие процессы. При длительном перемешивании агрегаты твердых частиц, образовавшиеся в процессе получения какао тертого, разрушаются, а разрозненные частицы равномерно распределяются в какао масле, уменьшается влажность какао тертого, что способствует снижению вязкости массы.

Качество и вкусовые особенности шоколадных изделий в значительной степени зависят от физико-химических показателей основного полуфабриката — какао тертого. Качество какао тертого, в свою очередь, предопределяется химическим составом какао бобов, режимами их ферментации и обжарки, а также зависит от продолжительности и условий темперирования.

Входящие в состав какао тертого редуцирующие сахара, аминокислоты и фенольные соединения существенно влияют на формирование специфического вкуса какао продуктов. Водорастворимые дубильные вещества, летучие и нелетучие органические кислоты придают какао продуктам кислый, вяжущий вкус и неприятный запах. Поэтому максимально возможное удаление указанных веществ является первоочередной задачей при обработке какао тертого.

Длительное тепловое воздействие в сочетании с аэрированием, насыщением массы кислородом воздуха, способствуют протеканию ряда физико-химических процессов, обуславливающих изменение химического состава какао тертого, образование новых химических соединений, что улучшает его вкус, аромат и цвет.

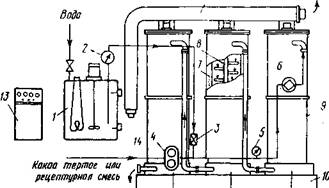

Физико-химические процессы при термической обработке какао тертого в цилиндрических сборниках большой емкости протекают очень медленно, поэтому процесс темперирования длится несколько часов. Для интенсификации воздушно-термической обработки лучше использовать пленочный аппарат батарейного типа — петцомат фирмы «Петцольд» (Германия) (рис. 1-9). Процесс обработки включает увлажнение и эмульгирование какао тертого, перемешивание и нагревание в тонком слое до температуры 100-115°С, принудительное активное аэрирование встречным нагретым воздухом, что создает благоприятные условия для дезодорирования, удаления влаги, летучих кислот, других нежелательных примесей и протекания ряда физико-химических процессов.

Воздух 12 // Рис. 1-9. Схема работы пленочного аппарата петцомат |

На станине 10 аппарата расположены три колонки — статоры 9 цилиндрической формы с рубашками 7 для обогрева, в которых установлены роторы 8, закрепленные в подшипниках. Роторы приводятся во вращение от индивидуальных электродвигателей. На каждом из роторов в четыре ряда закреплены специальные распылительные лопатки, недоходящие до стенки статора на 0,5-1,0 мм. Нагретый в электрических подогревателях воздух поступает в полый вал ротора и далее в кольцевое пространство между ротором и статором.

|

Выход готоВяго продукта |

Какао тертое температурой 85-90°С непрерывно подается насосом 4 в верхнюю часть первой колонки и распределяется в виде тонкого слоя, совершающего турбулентное движение по спирали. Вместе с какао тертым дозируется насосом 2 через клапан-расходомер 3 дистиллированная вода в количестве от 0,5 до 2 %. Предварительно вода нагревается в емкости 1 с мешалкой. Вода быстро эмульгируется с обрабатываемым продуктом.

Если обрабатывают какао тертое, содержащее небольшое количество летучих кислот, добавление воды не является необходимым. Напротив, при обработке какао тертого, полученного из бобов Байя, содержащих большое количество летучих кислот, добавление воды является обязательным.

Под действием своей массы продукт непрерывно продвигается сверху вниз по внутренней стенке цилиндрического корпуса статора. Вентиляторами 12 из воздуховодов 11 с электронагревателями в каждую колонку подается навстречу продукту подогретый воздух, который испаряет влагу и дезодорирует какао тертое, после чего выбрасывается в циклон-каплеу — ловитель 15, а из него в атмосферу.

Обработанный в первой колонке продукт через нижнее разгрузочное отверстие поступает в насос и передается им во вторую, а затем и в третью колонку, в которых процесс тепловой обработки повторяется в той же последовательности. Управление работой установки осуществляется с пульта 13.

При обработке в петцомате какао тертое постепенно нагревается до температуры 115±2°С, влажность его снижается от 3,5 до 0,5-0,7 %, удаляется до 80 % легколетучей фракции, состоящей из воды, уксусной кислоты и других нежелательных примесей, наполовину уменьшается вязкость полуфабриката. Происходят и другие химические превращения.

Производительность установки — 1,0-1,2 т «облагороженного» продукта в час.

Если какао тертое предназначается для отжима масла, влажность его не превышает 1,2 %.

По данным J1.C. Кузнецовой, при длительном темперировании (более 5 ч) какао тертого происходят структурные изменения клеточной ткани, повышается проницаемость клеточных оболочек и мембран в неразрушенных при размоле крупки клетках. В результате выделения содержимого клеток увеличивается содержание сахарозы. Несмотря на протекание са — хароаминной реакции, в которой участвуют редуцирующие сахара и свободные аминокислоты, суммарное содержание сахаров увеличивается.

Большое распространение на практике получило сочетание темперирования с обработкой какао тертого щелочными реагентами. В качестве последних рекомендуется использовать различные соли: карбонат калия в количестве 0,6 % с 1,2 % воды к массе какао тертого; карбонат аммония в количестве 1,0 % с 2,5 % воды; бикарбонат натрия в количестве 1,2 % с

2,5 % воды; карбонат магния в количестве 0,1 %; окись магния и другие.

Такой широкий выбор химических реагентов указывает на недостаточную обоснованность их применения. Выбор соли должен быть обусловлен прежде всего безвредностью для организма человека, широкой доступностью для промышленности и минимальной стоимостью. Кроме того, соль должна хорошо растворяться в воде, быть устойчивой при температуpax обработки какао тертого, не должна образовывать с веществами какао стойких химических соединений.

Кроме карбоната калия (К2СО}) ни одна из перечисленных выше солей полностью не удовлетворяет названным требованиям.

При темперировании в сборниках в течение 2-3 ч влажность какао тертого уменьшается с 1,8 до 1,0 %; впоследствии ее величина изменяется незначительно. Добавление в какао тертое насыщенного раствора карбоната калия или бикарбоната натрия повышает начальную влажность до 3,0-3,2 %, что вынуждает увеличить продолжительность обработки при температуре 90°С на 1,5-2 ч. Уменьшение концентрации растворов солей требует значительного удлинения процесса обработки в температурных сборниках, что ухудшает качество какао тертого за счет глубокого распада редуцирующих сахаров и аминокислот. По мере уменьшения влаги вязкость какао тертого изменяется от 1,6 до 0,6 Пас.

|

В зависимости от сорта какао бобов содержание летучих и нелетучих, свободных и связанных органических кислот в какао тертом изменяется в широких пределах (0,71 до 2,33 % в пересчете на виннокаменную). Летучие и нелетучие кислоты предопределяют титруемую и активную кислотность, величина которых колеблется в пределах от 17 до 22°, а pH 5,0-6,3 соответственно.

При темперировании какао тертого без добавления химических реагентов даже в течение 7- 8 ч при температуре 90°С титруемая кислотность снижается лишь на 3-4°, а величина pH не превышает 5,85, что указывает на очень медленное удаление летучих кислот.

Количественные изменения свободных и связанных летучих кислот в процессе щелочной обработки зависят от времени, температуры, количества и природы

При темперировании какао тертого содержание редуцирующих веществ уменьшается от 1,2 до 0,2 %, что зависит от времени, температуры и количества щелочной соли. Через 3 ч обработки карбонатом калия в количестве 1,5 % при температуре 70°С содержание редуцирующих сахаров снижается до 0,95 %, а при 90°С — до 0,5 %. Через 6 ч обработки при 90°С содержание редуцирующих веществ уменьшается до 0,2 %.

Такие изменения редуцирующих сахаров обусловлены сахароамин — ной реакцией, что подтверждается уменьшением ряда свободных аминокислот, входящих в состав какао тертого, и их распадом.

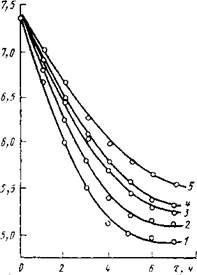

Установлены также количественные и качественные изменения фенольных соединений. Содержание последних в процессе темперирования со щелочами и без щелочных добавок интенсивно уменьшается (рис. 1-11). С повышением температуры и в присутствии щелочных реагентов процесс ускоряется.

Цвет, вкус и аромат какао тертого прямо или косвенно связаны с изменениями фенольных соединений. При щелочной обработке содержание (-) — эпи — катехина уменьшается более чем в 2 раза, а (+) — катехин через 4-5 ч исчезает полностью. Содержание лейкоцианидинов практически не изменяется.

Количественные и качественные изменения, видимо, происходят за счет окисления, конденсации и взаимопревращения отдельных групп фенольных соединений.

Изменение цвета какао тертого от светло-коричневого до темно-коричневого при препарировании связано с превращениями оксифенолов, дубильных веществ и пигментов. Дубильные вещества под действием щелочей могут конденсироваться с образованием темноокрашенных веществ — флобафенов.

При щелочной обработке какао тертого (или какао крупки) возможно частичное омыление триглицеридов и жирных кислот какао масла. Скорость процесса омыления и стойкость образовавшегося мыла зависит от ряда факторов, учитывая которые можно свести этот процесс к минимуму

Рис. 1-11. Изменение фенольных соединений какао тертого при темперировании и щелочной обработке бикарбонатом натрия: 1-90°С, 1,5%; 2-90°С, 1 %; 3-90°С, без соли; 4-70°С, 1,5%; 5-70°С, 1% |

или полностью его избежать.

Процесс омыления протекает в несколько стадий. Сначала под действием щелочи на свободные жирные кислоты, содержание которых в какао масле около 1,1 %, образуется мыло, растворяющееся в воде. Затем в образовавшемся мыльном растворе глицериды эмульгируются, распределяясь в нем в виде очень мелких капель. Благодаря этому поверхность контакта между глицеридами и водой увеличивается, что способствует повышению скорости гидролиза глицеридов и процесса омыления.

В водных растворах Na+ и К+ мыла гидролизируются по схеме R-COONa<->R-COOH+NaOH.

С повышением температуры скорость гидролиза мыл увеличивается.

Исходя из этих данных, можно сделать следующие выводы:

1) уменьшению гидролиза глицеридов способствует малое количество воды, вводимой с щелочными реагентами;

2) температура щелочной обработки должна быть около 100°С, что ускоряет гидролиз образовавшегося мыла на органическую кислоту и щелочь;

3) время щелочной обработки должно быть сокращено до минимума, чтобы уменьшить гидролиз жирных кислот и глицеридов;

4) продолжительность щелочной обработки в температурных сборниках и вакуум-коншах не должна превышать 3-4 ч;

5) для интенсификации процессов при щелочной обработке необходимо создать специальный аппарат, в котором процесс обработки длился бы не более 20-30 мин.

В вакуум-коншах т

Производство какао-масла и какао-порошка (часть 1)

Часть какао тертого поступает в рецептурные смесители для приготовления шоколадной массы, другая часть направляется ,на прессование для отжима какао-масла, а из жмыха вырабатывается какао-порошок. Полученное масло добавляется в рецептуру шоколадной массы.

Необходимость получения какао-масла и добавления его в рецептуру шоколада диктуется следующими соображениями: в шоколадной массе для изготовления из нее изделий количество какао-масла должно быть равно примерно 34-36%. а для глазури — немного больше (для обеспечения большей ее текучести). В какао тертом расчетное количество какао-масла 54%, и если учесть, что в шоколаде содержится еще и сахар в соотношении с какао тертым приблизительно 2:1, то окажется, что какао-масла будет не более 18%, следовательно, для обеспечения в шоколаде 35-38% какао-масла его необходимо добавить, приготовляя шоколадную массу. Кроме того, кондитерские фабрики получают какао-масло для нужд медицинской и парфюмерной промышленности.

Получение какао-масла. Для получения какао-масла какао тертое подвергают прессованию на гидравлических прессах. При этом образуется два продукта: какао-масло и жмых, являющийся полуфабрикатом для изготовления какао-порошка. К качеству какао-порошка предъявляются определенные требования, обусловленные использованием его в качестве питательного напитка. Эти требования, с одной стороны, и желание отжать из какао тертого максимально возможное количество какао-масла, с другой, обязывают производство тщательно учитывать факторы, влияющие на процесс прессования.

Эти факторы можно условно разделить на две группы. К первой группе относится конструкция прессов. Наибольшее распространение в настоящее время получили прессующие установки с горизонтальными автоматическими прессами. На некоторых предприятиях применяют вертикальные полуавтоматические прессы. Однако большая производительность горизонтальных прессов-автоматов, обусловленная наличием до 22 чаш, заполняемых какао тертым, вместо 6 чаш у вертикальных прессов, меньшая продолжительность прессования, повышенное давление (45 МПа) в конце прессования, также обеспечивающее увеличение выхода какао-масла, определяют основные преимущества горизонтальных прессов перед вертикальными. Кроме того, горизонтальные прессы вследствие автоматизации управления могут работать по заданному режиму.

Следует, однако, отметить, что продолжительность прессования не может быть выбрана слишком малой. Если очень быстро сжимать какао тертое, то масло не успеет стечь через капилляры между твердыми частицами до их закупоривания. Жмых в этом случае содержит больше масла даже при повышенном давлении прессования. Чаще всего средняя скорость плунжера при прессовании составляет ?п = 28÷36•10-5 м/с. Таким образом, продолжительность прессования

(8-1)

где j — число чаш;

v — коэффициент, учитывающий зазоры и первоначальное сжатие: v=0,35÷0,40;

uп — скорость подъема плунжера, м/с; обычно (см. выше) uп =28÷36•10-5;

h1 — ход пуансона, соответствующий количеству отжатого какао-масла, м.

Получение какао масла и какао порошка.

Получение какао масла и какао порошка.

Для изготовления шоколада требуются не только какао тертое, но и чистое масло какао. Его получают из какао тертого. Необходимость производства какао масла и добавления его в рецептуру шоколадных масс обусловлены следующими причинами:

— в шоколаде, в зависимости от сорта, содержание какао масла должно быть 32-36 %;

— шоколадная масса, в состав которой входят сахар, какао тертое и масло какао, должна иметь полужидкую консистенцию, позволяющую подвергать ее механической обработке. Необходимые реологические свойства массы, такие как вязкость, текучесть, можно достигнуть только при определенном (при данной температуре) содержании в массе какао масла.

Если смешать какао тертое, жирность которого в среднем 54 %, с сахаром в соотношении 1:2, то содержание какао масла в такой смеси будет не более 18 %. Отсюда вытекает необходимость добавления в шоколадную массу почти 20 % чистого какао масла.

Поэтому часть приготовленного какао тертого расходуется на изготовление шоколада и шоколадных изделий, а другая часть — на прессование какао масла.

Для отжима какао масла чаще используют какао тертое, обработанное щелочными реагентами, или какао тертое, полученное из алкализированной какао крупки.

Щелочная обработка какао крупки

Для улучшения вкусовых достоинств какао продуктов и готовых изделий какао крупку могут подвергать различной обработке: водяным паром, растворами Сахаров, ферментами, органическими кислотами, молочной сывороткой и другими веществами с последующей сушкой и обжаркой.

При производстве какао масла и товарного какао порошка наиболее эффективной является щелочная обработка какао крупки. Ее загружают в реактор с мешалкой, куда дозируется водно-щелочной раствор. Чаще применяют водные растворы карбоната калия (К2С03). Обработка осуществляется при температуре 85°С под давлением пара, образующегося при нагревании раствора. В этих условиях щелочной раствор быстро пропитывает крупку, проникает в клеточную ткань. Карбонат калия реагирует с веществами нежировой части: кислотами, пигментами и другими веществами, входящими в состав ядер какао бобов.

Происходит дезодорация какао крупки, инактивация оставшихся после обжарки ферментов, уничтожение микроорганизмов и грибков, что имеет важное значение с физиологической и питательной точек зрения. Изменяются вкусовые показатели продукта и цвет.

Выгруженную из реакторов алкализованную какао крупку передают в сушильный, а затем в обжарочный аппарат.

В отличие от многостадийного процесса фирмой «Барт» (Германия) разработан способ препарирования какао крупки, по которому обработка щелочным раствором (в него можно вводить различные добавки), сушка и обжарка ведутся в одном цилиндрическом обжарочном аппарате большой вместимости (от 3000 до 7000 кг). Подогретый раствор поташа вводят в аппарат распылением и дозируют согласно показателю рН среды 8,0±0,5.

В зависимости от положения заслонок системы вентилирования внутренней зоны обжарочного аппарата в нем можно осуществлять томление какао крупки, при котором образовавшийся пар активно воздействует на продукт. При щелочной обработке с томлением уменьшается не только кислотность какао крупки, но и содержание дубильных веществ.

Затем в том же аппарате препарированную какао крупку сушат при температуре ниже 100°С. При сушке удаляются пары воды и летучие вещества.

После сушки, которая заканчивается при достижении температуры 100°С, проводится обжарка при температуре 120-135°С до влажности I- 2 %. В процессе обжарки окончательно формируется цвет и вкус какао крупки.

Прошедшая термическую обработку какао крупка поступает в охлаждающий приемник, оборудованный мешалкой и отсасывающим воздух вентилятором. После охлаждения до температуры 30-35°С какао крупка передается системой пневмотранспорта в сборники, из которых — на распределительный транспортер. Через установленные под ним загрузочные воронки какао крупка попадает в измельчающее оборудование для приготовления какао тертого.

В зависимости от степени алкализации, продолжительности и температуры обжарки какао крупки получают какао тертое высокого качества, а после отжатия из него какао масла — производят какао порошок различной окраски: от светло- до красно-коричневого цвета.

Выбрасываемые из обжарочного аппарата и охладителя газы проходят через камеру, где очищаются от мелких частиц и специальной системой дожигания полностью освобождаются от органической пыли. После очистки газы выбрасываются в атмосферу.

Производство какао-масла и какао-порошка (часть 3)

На рис. 42 показана схема горизонтального автоматического пресса для отжима какао-масла. Между станинами 1, соединенными колонками 8, расположены чаши 2 с обогреваемыми пуансонами 7. В изображенном на рисунке положении чаши наполняются какао тертым. Обратный клапан 4 препятствует вытеканию какао тертого в нагнетательную линию при прессовании. После заполнения чаш машинное масло насосом нагнетается в цилиндр 6. Находящийся в нем плунжер давит на правый пуансон и через какао тертое в чаше передает давление следующему пуансону и т. д. В результате каждый пуансон, входя в чашу, расположенную слева, выдавливает масло через фильтрующие элементы 5 в отводящую линию. При этом пружины 3 сжимаются.

Рис. 42. Схема горизонтального пресса для отжима какао-масла.

Отжатое при прессовании какао-масло представляет собой прозрачную жидкость светло-желтого цвета с характерным ароматом какао.

Температура плавления, °С начальная |

31-34 |

конечная | 33-36 |

Температура застывания, °С | 28-23 |

Титр | 45-51 |

Йодное число | 33-36 |

Родановое число | 32-35 |

Число Рейхерта-Мейссля | 0,1-0,4 |

Число Поленске | 0,5-1,0 |

Число омыления | 192-200 |

Кислотное число | 1,0-1,5 |

Число Генера | 95-96 |

Коэффициент рефракции при 40°С |

1,4560-1,4578 |

при 60°С | 1,4489-1,4496 |

Коэффициент экстинкции при 297 нм (?) | 0,133 |

Плотность, кг/м3 при 40°С |

999-998 |

при 100°С | 857-858 |

Неомыляемые (стерины, каротиноиды и т. п.), % | 0,2-1,0 |

Свободные жирные кислоты | 1,1 |

Физико-химические показатели какао-масла приведены ниже. Вязкость расплавленного какао-масла в зависимости от температуры нагревания заметно снижается.

Температура нагревания, °С | 35 | 40 | 45 | 50 | 55 | 60 | 65 | 70 | 75 | 90 |

Вязкость, Па•с•10-2 | 52 | 38 | 35 | 28 | 25 | 21 | 19 | 16 | 15,4 | 13,6 |

Удельная теплоемкость какао-масла также уменьшается с повышением температуры: при 28°С она равна почти 7 кДж/(кг•К), при 100°С — 2,2 кДж/(кг•К).

При охлаждении какао-масла до температуры ниже 20°С оно приобретает кристаллическую структуру, становится твердым и хрупким, сообщая такие же свойства шоколаду, в котором более трети состава приходится на долю какао-масла.

Как делают какао масла? — этапы создания масла

Многие даже и не подозревают, что основой всеми любимого шоколада есть то самое какао масло. Оно получается из жира какао бобов. Какао масло играет важную роль в двух отраслях, пищевой и косметической. В пищевой – какао масло необходимо дабы производить шоколад, без него шоколад будет совсем иным. Косметическая сфера – какао масло входит в состав множества косметических средств.

Как делают какао масла? – их можно приготовить и дома, из зёрен какао бобов. Для этого понадобится: электрическая кофемолка, молоток, пресс, и решето.

Этапы

Зёрна какао бобов нужно хорошо вымыть при помощи чистой воды, подсушить. Необходимо найти жароустойчивую ёмкость для жарки зёрен, по времени займёт около часа, при температуре около 50 градусов, но не больше чем шестьдесят. Затем зёрна должны остыть. Далее при помощи молотка нужно немного отбить какао бобы, скорлупа должна легко отойти от зёрен.

В процессе обжаривания она легко отходит. Кладём зёрна в решето, под него размещаем ёмкость схожей величины, надавливаем, части скорлупы останутся в решете, а зёрна попадут ниже. С помощью кофемолки или блендера зёрнышки нужно измельчить в мелкий порошок. За счёт тепла кофемолки жир немного расплавится, какао станет немного жидкой консистенции.

Из этого какао и нужно получить необходимую нам массу. При помощи пресса, экспеллера либо экструдера, мы получим натуральное, ароматное какао масло, Нужно поместить полученную до этого массу, например в пресс-машину, и получить готовое какао масло.

Теперь у вас есть возможность сделать в домашних условиях шоколад, и другие его производные. Приготовить разные виды масок, домашнего мыла, с богатым витаминным комплексом и полезными элементами.

Добавить комментарий